숭실대학교는 숭실대 화학과 신익수 교수와 한양대 에너지공학과 김한수 교수 공동연구팀이 실리콘 배터리의 부피 팽창 문제를 해결하는 핵심 기술을 개발했다고 밝혔다. 이번 기술은 기존 배터리 제조 공정이나 설비를 변경하지 않고도 배터리 수명을 3배 이상 늘릴 수 있어 상용화 가능성이 높은 것으로 평가된다. 연구 결과는 에너지 분야 국제학술지 셀 리포츠 피지컬 사이언스(Cell Reports Physical Science) 10월호에 게재됐다.

실리콘은 차세대 배터리 음극 소재로, 전기차에 사용되는 흑연 대비 용량이 약 10배(3,590 mAh/g vs. 372 mAh/g) 높아 1회 충전 주행거리를 획기적으로 늘릴 수 있다. 그러나 충전 중 최대 300%에 달하는 부피 팽창으로 전극이 파괴되는 현상이 큰 과제로 남아 있었다. 전 세계 연구진이 지난 20년간 나노구조 설계와 특수 바인더 개발 등을 시도했으나 비용과 공정 복잡도가 높아 상용화로 이어지지 못했다.

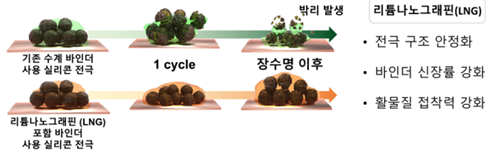

공동연구팀은 고가 소재를 개발하는 대신 시판 중인 범용 재료에 소량의 첨가제를 더하는 간단한 방법으로 문제를 해결했다. 핵심은 ‘리튬 나노그래피나이드(LNG, lithium nanographenide)’라는 첨가제다. 약 6nm 크기의 그래핀 나노입자에 리튬 이온이 결합한 이 물질을 기존 수계 바인더(PAA, CMC)에 15~30%만 섞으면 된다. LNG는 바인더 내 고분자 사슬 사이에 균일하게 분산되며 세 가지 결합을 동시에 형성한다. 공유결합으로 구조를 안정화하고, 수소결합으로 균일 분산을 유도하며, 리튬 이온이 분자 간 가교 역할을 한다. 그 결과 폴리머 사슬이 유연해져 유리전이온도는 105℃에서 48℃로 낮아지고, 신장률은 1%에서 400%로 증가했다.

연구 성과는 수치로도 확인됐다. 실리콘 전극의 부피 팽창은 185%에서 80%로 약 57% 감소했으며, 접착력은 12.8N에서 23.6N으로 약 84% 향상됐다. 일반 PAA 바인더 전극은 100회 충전 후 초기 용량의 22%만 유지됐으나, LNG를 첨가한 바인더는 600회 충전 후에도 79%를 유지했다. 사이클 수명이 약 6배로 늘어난 셈이다.

실리콘 전극의 성능 개선은 뚜렷하게 나타났다. 부피 팽창은 185%에서 80%로 약 57% 감소했으며, 접착력은 12.8N에서 23.6N으로 약 84% 향상됐다. 실제 배터리 테스트 결과에서도 개선 효과가 확인됐다. 일반 PAA 바인더를 적용한 C-SiO 전극은 100회 충전 후 초기 용량의 22%만 유지했으나 LNG를 첨가한 바인더는 600회 충전 후에도 79%를 유지한 것으로 나타났다. 사이클 수명이 약 6배 늘어난 셈이다.

연구팀은 상용 소재 세 종류(C-SiO, 마이크로 실리콘, Si/C 복합체)와 범용 바인더 두 종류(PAA, CMC)를 활용해 교차 검증을 진행했다. 모든 조합에서 유사한 성능 향상이 확인돼 특정 재료에만 한정되지 않는 범용 플랫폼 기술임이 입증됐다.

이 기술의 또 다른 강점은 ‘즉시 적용 가능성’이다. 기존 배터리 제조 공정은 활물질(실리콘), 도전재, 바인더를 혼합해 동박에 코팅하고 건조·압착하는 단순한 방식이다. 연구팀의 기술은 기존 공정에서 바인더 혼합 단계에 해당 물질을 추가하는 것만으로 적용할 수 있다. 별도의 설비나 인력 재교육이 필요하지 않아 상용화 가능성이 높은 것으로 평가된다.

2030년까지 국내 배터리 기업들의 실리콘 음극 관련 투자 규모는 약 10조 원에 이를 것으로 전망된다. 신익수 교수는 “LNG 플랫폼이 그 핵심 기술로 자리 잡기를 기대한다”고 밝혔다.

숭실대 이동원 학생과 한양대 이지환 학생은 “실리콘 음극의 잠재력은 오래전부터 주목받았지만, 부피 팽창 문제로 상용화가 어려웠습니다. 이번 연구를 통해 리튬 나노그래피나이드(LNG) 기반 바인더가 장기 내구성을 개선할 수 있음을 증명한 것은 저희에게 큰 의미가 있다”라며 “이는 학문적 성과를 넘어 전기차와 ESS 등 실제 산업 현장에서 활용될 수 있는 기반을 마련한 점에서 보람을 느낀다”라고 밝혔다.